今年以來,山東港口青島港董家口礦石碼頭公司以建設國內領先的智能化干散貨碼頭為目標,堅定不移走創新驅動之路,建設智慧綠色港口。在卸船機、堆取料機、裝船機、裝車樓自動化及干散貨碼頭智能管控平臺等項目上取得新突破,實現新跨越。

挑戰世界最大卸船機自動化升級

矗立在董礦公司40萬噸碼頭的四臺卸船機猶如蛟龍出海氣勢雄偉,卸船機額定作業能力3500T/H,曾多次創造單機作業效率世界紀錄。

在龐大繁忙的設備上研究自動化作業充滿挑戰,但青島港人向來“干就干一流,爭就爭第一”。面對緊張繁忙的卸船作業,公司每天雷打不動安排兩個小時用于自動化改造調試,攻關小組聯合廠家技術人員白天安裝設備,晚上測試效果,一干就是三個月。

卸船機自動化系統有兩項核心技術:激光掃描成像系統和抓斗防搖功能。這兩大技術保證了抓料效率達到人工效率90%以上。在此基礎上,還有北斗差分定位、雷達安全檢測等安全保障;設計了單排排抓、整艙規劃等多種作業模式,在保證作業效率的前提下,大幅降低了司機的作業強度,在保證作業安全的前提下,大大提高自動作業范圍。

目前,電子上桿指揮系統、下艙機械配合作業等功能也正在開發調試,隨著功能的不斷優化,卸船機的自動化程度會不斷提升,創造自動化卸船作業世界紀錄指日可待。

智能裝船工藝助力安全高效轉水

在2020年之前,董礦公司裝船轉水疏港一直采用門機作業模式,為響應國家“構建資源節約、環境友好的港口綠色發展體系”要求,董礦公司綠色環保裝船流程工藝項目投產,其中裝船機按照全自動裝船工藝設計,一經投產便發揮出巨大效益,月度裝船連續創高產。

由于裝船機可適用于5000噸~150000噸級散貨礦石船舶裝船作業,每種船型、船艙都需要不同裝船工藝,并且要時刻保證船體配載平衡。技術人員采用船艙自動掃描、船舶平衡檢測、料高自動檢測、視頻聯動控制等技術,實現單艙自動化裝船作業,并通過不斷積累船型數據,形成14種裝船工藝,解決了單艙均勻布料及船艙平衡控制難題。

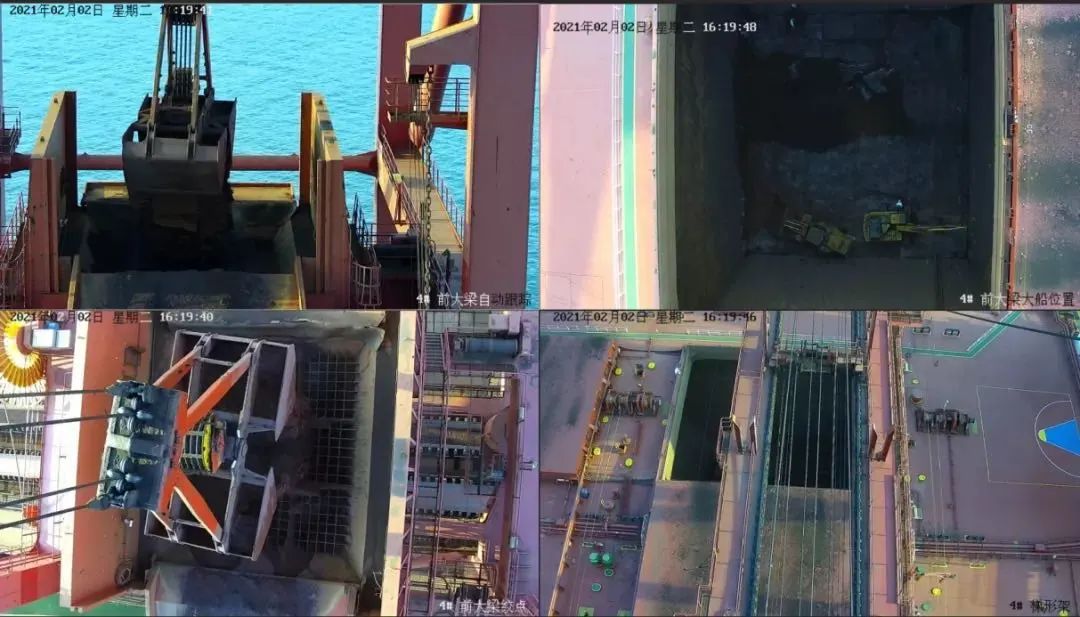

裝船機自動化系統具備視頻聯動功能,操作員可隨時監測現場最關鍵、全面的監控畫面,視頻監控隨裝船機機構動作而自動切換,提高了操作員識別現場風險能力,同時也為遠程操作換艙作業、遠程自動錨定提供了便利性。

隨著自動移艙等功能的進一步優化,裝船機自動作業的連續性、效率會更高,助力董礦公司安全高效轉水疏運。

全系列火車車廂實現免平車裝車

去年6月,董礦公司在國內率先實現集裝箱型火車的自動裝車。針對更為復雜的C60~C80混編車廂全自動裝車,自去年下半年開始,董礦公司組織專班技術人員聯合攻關,解決了車廂流量自適應調節和粉塵光線雨霧干擾等技術難題,確保控制放料時機精準,車廂物料前后均勻,有效避免偏載。

經過一年多的反復實踐完善,目前實現了整列40節以上車廂連續全自動作業,稱重計量精度0.1%,并能適應鐵牛最高牽引速度,單節車廂作業50秒以內,極大降低了人工勞動強度和設備損耗,而且將裝車精度與效率都提高了10%以上。

自動堆取混配盤活最大“礦石超市”

董礦公司擁有國內最大的礦石堆場,堆場面積近400萬平方米,是全國最大的“礦石超市”,堆場貨物的周轉全靠7臺多功能的堆取料機,10500t/h的堆料能力和6000t/h的取料能力在國內首屈一指。

在公司堆取料機自動化改造現場,建設者克服工程量大、現場環境差等困難,勇于創新、打破常規,實現堆取料機自動對位、自動掃描、自動規劃路徑堆料作業、保持恒定流量,適用多貨種及復雜工況。工作人員只需在操作臺選擇遠程接管指令、按下開始按鈕,堆取料機就按照既定程序自動作業。目前,堆料過程中,人工干預率基本為零,達到全過程100%的自動作業;取料過程中,隨時修訂目標流量等必要參數,達到全過程90%以上的自動作業。同時,自動化操作臺可以實現“一對多”控制,隨著自動化系統的熟練應用,一名操作員可以接管兩臺設備的自動作業,將為公司節約25%的人工成本。

堆取料機作為堆場內的重要中轉設備,能夠自動堆料卸船、自動取料裝船、自動取料裝車,多機聯合協同混配,極大提高了堆場貨物的周轉率。

打通設備控制信息管理“任督二脈”

礦石干散貨碼頭智能管控平臺是集干散貨碼頭生產作業、設備設施、安全環保、經營管理等多功能于一體的集中智能化管控平臺,在全國尚屬首創。

平臺研發過程中,小組成員充分調研,面向生產指揮人員、設備操作人員、庫場管理人員等召開會議10余次,匯集典型意見200余條;公司技術團隊同信科技術人員聯合攻關,面對三維數字建模繁重工作量,公司派三名技術人員到北京學習開發,一干就是40天;一周一次的進度會議一次不落......

董礦公司干散貨礦石碼頭智能管控平臺上線使用,開創了從單一數據到眾多數據、從現場工作到遠程控制、從生產數據到數據分析的模式局面,初步實現自動化設備的集中管控,各信息系統的數據打通,完成了機械化到智能化的提升。